Retrofit am Beispiel einer CIP-Anlagensteuerung in einer Brauerei

Die Privatbrauerei Höß GmbH & Co. KG (Der Hirschbräu) aus Sonthofen hat sich kürzlich für ein Retrofit der bestehenden CIP-Anlagensteuerung entschieden und umgesetzt. Die Konzeption, Programmierung der Steuerung sowie letztendlich auch die Umsetzung und Inbetriebnahme erfolgte durch die Firma Eberle Automatische Systeme GmbH & Co KG aus Dornbirn.

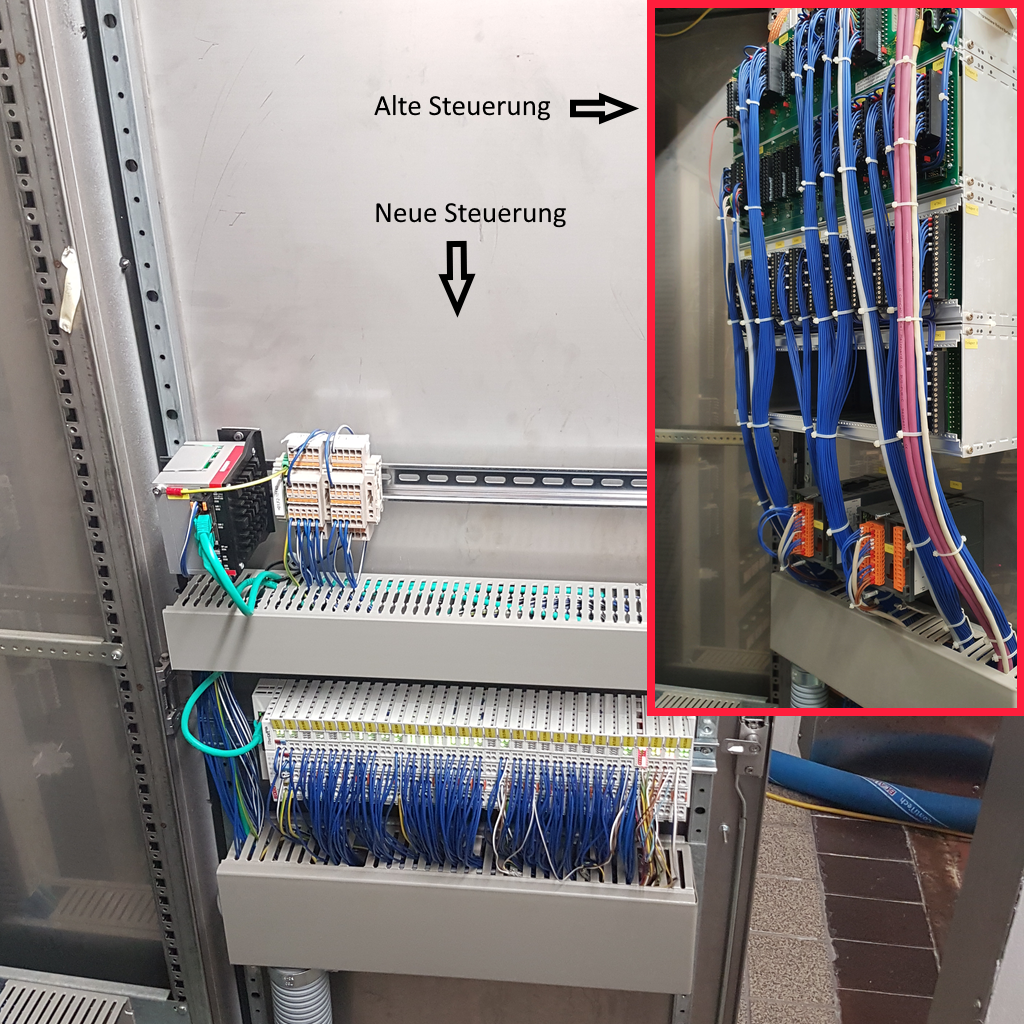

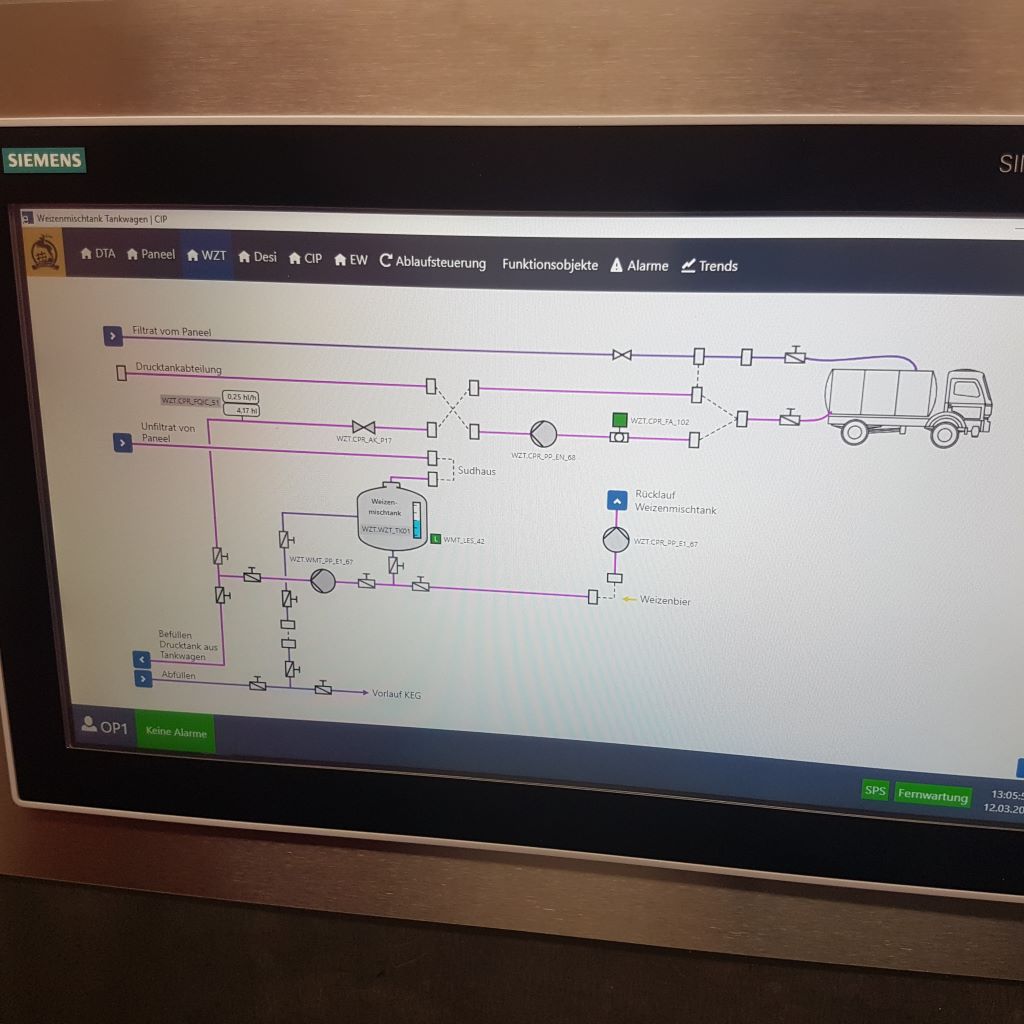

Die bestehende CIP-Anlage ist in die Jahre gekommen. Die Mechanik und Verrohrung waren jedoch noch intakt und sollten auch nicht erneuert werden. Handlungsbedarf bestand somit bei der Steuerung. Des Weiteren sollte der Umbau ohne größere Betriebsunterbrechung stattfinden. Die bestehende Steuerung wurde auf eine komplett neue SPS – basierte Steuerung umgebaut und mit einem bedienerfreundlichen webbasierten Benutzerinterface ausgestattet. Letzteres erlaubt es den Braumeister auch von seinem Desktop-PC auf die Anlage zu sehen. Die bestehenden Hardwarekomponenten bis hin zum Schaltschrank konnten erhalten bleiben.

Bei der Privatbrauerei Höß GmbH & Co. KG möchten wir uns nochmals herzlich für das Vertrauen, den Auftrag und besonders für die gute Zusammenarbeit bedanken. Im Projektbericht wird speziell auf das Thema Retrofit wie auch den damit verbunden Vorteilen und Herausforderungen eingegangen.

Gibt es ein Ablaufdatum für alte Steuerungen und warum überhaupt ein Retrofit machen?

Für ein Retrofit gibt es verschiedene Handlungsmotive oder auch ganz einfach Notwendigkeiten. Das Betriebsende ist bei Maschinen und Anlagen nicht mit einem Ablaufdatum wie bei Lebensmitteln gekennzeichnet, abgesehen von einer behördlich auslaufenden Betriebserlaubnis. Bei technischen Einrichtungen, Maschinen und Anlagen sind andere Kriterien maßgebend die eine Neuanschaffung oder eben ein Retrofit erfordern.

• Anlagenausfälle treten vermehrt auf und führen zu mehr Stillständen, oder ein Totalausfall droht

• Ersatzteile sind für die bestehende Maschine oder Anlage nicht mehr oder nur noch schwierig zu beschaffen

• Die Hersteller der austauschbaren Anlagenkomponenten bieten keinen Ersatz- und Nachfolger an oder die Lieferanten gibt es nicht mehr

• Die eingesetzte Software in der Anlage ist nicht mehr aktuell oder kann nicht mehr upgedatet werden

• Die Techniker und Servicemitarbeiter müssen sich bei Störungen mühevoll in die Anforderungen der veralteten Technik einarbeiten oder benötigen Spezialwerkzeug und Software, die nicht mehr verfügbar ist

• Der weitere Betrieb der Anlage oder Maschine in der bestehenden Form würde hohe Produktionskosten durch Personal, Energie oder verringerter Produktionsleistung bedeuten

• Durch gewachsene Anforderungen oder durch eine höhere Output-Leistung der vorgelagerten Prozesse kann die bestehende Anlage oder Maschine nicht mehr mithalten

Ein Retrofit kann auch als effizienter Neustart bezeichnet werden. Im Vergleich zu einer Neuanschaffung fallen langwierige Evaluierungsphasen und vertiefte Analysen von verschiedenen Anbieterlösungen weg. Eine Neuanschaffung kann auch mit räumlichen oder prozesstechnischen Umbaumaßnahmen verbunden sein. Bei einem Retrofit ist das üblicherweise nicht notwendig oder fällt im Umfang viel geringer aus als bei einer Neuanschaffung. Ein gut überlegtes Retrofit hat gegenüber Neuanschaffungen Vorteile.

• Erfahrungen aus dem Betrieb der alten Automation können mit Retrofit besser auf die Automation abgestimmt werden als bei standardisierte Neuanlagen

• Sofern die Anwendung es zulässt, kann das Retrofit auch in Abschnitten erfolgen

• Die Mechanik veraltet kaum und kann durch ein Retrofit weiterverwendet werden

• Ein Retrofit der Steuerungskomponenten bringt alte Anlagen und Maschinen in das vernetzte Zeitalter von IoT. Das löst oft das Schnittstellenproblem zum Datenaustausch von bestehenden Automationen

• Nach dem Retrofit ist die Servicefähigkeit und Ersatzteilverfügbarkeit wieder gesichert

• Mit dem Retrofit verbunden ist oft ein Anlagentuning zur Effizienzsteigerung

• Eine Wieder- oder Weiterverwendung ist ganz klar nachhaltig

• Der Umbau und das Retrofit ist planbar

• Weniger Personalschulungsaufwand. Mitarbeiter benötigen keine Schulungen oder Fortbildungen für neue Anlagen

Ob ein Retrofit oder eine Neuanschaffung in Frage kommt, muss jedoch fallbezogen entschieden werden.

Die richtige Vorbereitung für ein Retrofit

Ist die Entscheidung für ein Retrofit gefallen, so muss dieses auch entsprechend vorbereitet werden. Letztlich bedeutet ein Retrofit meistens ein Umbau im laufenden Betrieb oder einer produzierenden Umgebung. Eine gründliche Vorbereitung und detaillierte Planung ist für die Umsetzung erfolgsversprechend. Ähnlich wie bei einer Operation am offenen Herzen. Zum Beginn steht die detaillierte Bestandsaufnahme. Hier sind alle Daten aufzunehmen, die bestehende Lösung zu sichten und nötigenfalls mit dem Erproben und Messen zu ergänzen. Alles, was bei der Bestandsaufnahme vergessen oder leichtfertig übergangen wird, muss später mühevoll in die Umsetzungsplanung oder Ausführung eingearbeitet werden oder wird schlichtweg vergessen. Die bestehende Dokumentation wie Schaltpläne, Funktionslayouts und Programmen müssen gesichtet und verstanden werden. Hier ist Erfahrung mit Retrofit von Vorteil, um den Maschinenzustand richtig zu beurteilen. Der Entwicklungsstand der verbauten Komponenten muss detailliert erfasst werden, um für die Umsetzung Entscheidungsgrundlagen für den Austausch der einzelnen Komponenten zu haben.

Mit einem Retrofit wird die Anlage oder Maschine auf die aktuellen normativen und gesetzlichen Anforderungen abgestimmt. Die vorhandenen Sicherheitsvorrichtungen müssen überprüft und gegebenenfalls ergänzt werden. Bei besonders kritischen Anwendungen kann eine Neubewertung oder Risikoanalyse erforderlich sein. Aus betriebswirtschaftlicher Sicht empfiehlt sich, eine vorlaufende Risikobewertung durch eine Kosten-Nutzen-Analyse während der Konzeption immer aktuell zu halten.

Digitale Werkzeuge und Simulation helfen bei der Vorbereitung des Retrofits und zeigen Risiken frühzeitig vor der Umsetzung auf. Am digitalen Zwilling wie beispielsweise mit twin können Abläufe und Programme virtuell getestet werden. Damit wird beispielsweise das SPS-Programm der Steuerung vorab am digitalen Zwilling entwickelt und getestet bevor es im Zuge des Retrofits zum Einsatz kommt. Am virtuellen Modell können dann auch sehr leicht Änderungen vorgenommen und ausprobiert werden, bevor es dann tatsächlich mit dem Retrofit in die Praxis umgesetzt wird.

Wie erfolgt die professionelle Umsetzung?

Vor der Umsetzung müssen die Rahmenbedingungen für das Retrofit klar sein. Erfolgt der Umbau in einer betriebsfreien Zeit? Wird abschnittsweise umgebaut? Können Updates nötigenfalls wieder rückgängig gemacht werden?

Sobald die Eckdaten bekannt sind, werden Ressourcen und Materiallieferungen geplant und eingetaktet. Umso weniger Zeit für den Umbau zur Verfügung steht umso mehr muss in die Planung investiert werden. Durch modulare Soft- und Hardware kann auf Unvorhergesehenes während der Umbauphase dennoch flexibel reagiert werden. Der Rest ist die konsequente Umsetzung der Planung. Bereits aus der Planung und Simulation mit dem digitalen Zwilling ist das zu erwartende Verhalten bekannt und getestet worden. Das erleichtert den Hardwareumbau erheblich, reduziert unvorhergesehene Risiken und erspart wertvolle Zeit.

Welche Optimierung ist durch Retrofit möglich?

Ein Retrofit kann und sollte mit einer Optimierung der bestehenden Anlage oder Maschine einhergehen. Retrofits ermöglichen es.

• Bestehende Fehlfunktionen und Schwachstellen loszuwerden

• Gewünschte Funktionen zu ergänzen

• Die Bedienung der Maschine oder Anlage zu vereinfachen oder die Ergonomie zu verbessern

• Die neue Programmierung flexibler und skalierbar zu gestallten

• Energie einzusparen zum Beispiel durch neue oder energieoptimierte Antriebe

• Moderne Schnittstellen für die Vernetzung zu schaffen

In Retrofits können bisherige Erfahrungswerte aus dem Prozess optimal eingebracht werden. Das macht Retrofits besonders interessant.

Moderne Automatisierung ist vernetzt und hat ein mobiles Monitoring

Mit einem Retrofit der Steuerung ist die Maschine oder Anlage auch auf einen aktuellen Entwicklungsstand. Damit sind vernetzte Anwendungen, wie es Industrie 4.0 erfordert, leicht umzusetzen. Moderne Steuerungen bieten die nötigen Datenschnittstellen und erfassen mit der verbundenen Sensorik alle Signale und Messwerte im Prozess. Durch die Vernetzung mit IoT Plattformen wie beispielsweise control ist die Betriebs- und Maschinendatenaufzeichnung automatisiert und muss nicht manuell erstellt werden. Mit den gewonnenen und archivierten Daten lassen sich Prozesse in Maschinen oder Anlagen viel leichter nachvollziehen und analysieren. Anhand der fortlaufenden Datenaufzeichnung und Überwachung ist auch ein frühzeitiges Eingreifen bei Fehlentwicklungen möglich. Das Datenbasierte Wartungsmanagement erleichtert die Wartung erheblich. Über eine IoT Plattform lassen sich Maschinen und Anlagen auch leichter monitoren und ermöglichen es, remote über mobile Endgeräte die Prozesswerte einzusehen.

Retrofits ermöglichen es das Benutzerinterface mit klaren Symbolen und übersichtlichen Zuordnungen verständlicher zu gestalten. Das neue Benutzerinterface kann mit dem digitalen Zwilling twin aus der Planung gekoppelt werden und man erhält eine realistische 3D Darstellung der Maschine oder Anlage. Das erleichtert die Bedienung erheblich. Eine weitere Erleichterung ist, die WEB-Technologie was zum Beispiel einen Zugriff auch von Arbeitsplatz Desktop PC´s auf das Benutzerinterface ermöglicht.

Nachhaltig durch Retrofit

Retrofits sind von Natur aus schon nachhaltiger als Neuanschaffungen. Denn „Neu“ – bedeutet auch immer, dass es neu produziert werden muss. Bestehendes und wiederverwendbares Material muss nicht neu produziert werden. Das entlastet den Recycling-Prozess. Die Aufwendungen für den Transport sind bei einem Retrofit viel geringer als bei Neuanschaffungen. In der Gesamtbetrachtung muss aber auch der Energieverbrauch im Betrieb betrachtet werden. Im idealen Fall eines Retrofits, verringert sich auch der Energieverbrauch beispielsweise durch den Einsatz von optimierten Antriebskomponenten. Moderne Steuerungen können den Energieverbrauch und das Energieangebot aus eigenen nachhaltigen Energiequellen besser ausbalancieren, sofern das im Prozess möglich ist.

Nach einem Retrofit kann die Anlage oder Maschine wirtschaftlicher betrieben werden. Eine optimal eingestellte Anlage produziert produktiver mit weniger Ausschuss und besserer Qualität. Der Lebenszyklus verlängert sich durch ein Retrofit. Die ursprüngliche Investition in die Maschine kann noch lange nach der Abschreibung eine Wertschöpfung erzielen. Werkshallen und Maschinenfundamente müssen nicht an neue Anlagen oder Maschinen angepasst werden. Das spart Geld, Zeit, Nerven und Energie.

Bei einer Maschine oder Anlage ist ein Retrofit fällig oder wünschenswert – Wie soll man vorgehen?

Die Vorgehensweise für ein Retrofit ist immer auf das bestehende System abzustimmen. Es gibt jedoch grundsätzliche Schritte und Prozeduren, die in Retrofit-Projekten zu beachten sind.

1. Check was ist defekt und was soll oder kann erhalten bleiben?

2. Gibt es für die bestehende Anlage noch Ersatzteile? Welche Ersatzteilverfügbarkeit besteht? Für wie lange garantiert der Lieferant die Verfügbarkeit?

3. Frühzeitig den Anlagenbauer oder Automatisierungstechniker mit hinzunehmen

4. Produziert die Maschine oder Anlage noch wirtschaftlich? Ist in der Zukunft eine Steigerung der Output-Leistung notwendig?

5. Wie könnte der Umbau erfolgen. Ist ein Umbau im laufenden Betrieb notwendig oder gibt es planbare betriebsfreie Zeiten

6. Machbarkeit und Kosten für Entscheidungsgrundlage zusammenfassen – der digitale Zwilling hilft dabei